Industria automotriz

Cuando 12.000 retiradas de vehículos eléctricos se deben a un único soporte LiDAR defectuoso: el desafío invisible

En la industria de los vehículos eléctricos, un defecto aparentemente menor en un soporte de chapa metálica puede desencadenar una reacción en cadena de fallos técnicos.

En 2023, un importante fabricante de vehículos eléctricos se vio obligado a retirar 12.000 vehículos debido a Un solo soporte LiDAR defectuosoLa fatiga del metal inducida por la vibración agrietó el soporte, desalineando los sensores y activando falsas advertencias de colisión.

Este no fue un incidente aislado. A medida que la industria automotriz pasa de los motores de combustión interna tradicionales a los vehículos eléctricos, Proveedores de nivel 1 y nivel 2 se enfrentan a un desafío crítico: fabricar componentes de chapa metálica que puedan soportar duras condiciones de la carretera.

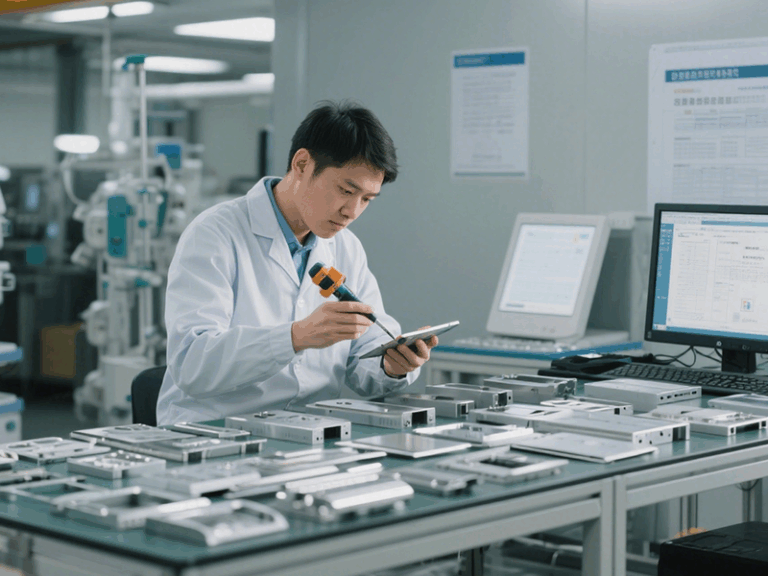

Como socio de soluciones de chapa metálica para proveedores de BMW, Tesla y BYD, Vanmodel aborda estas fallas a través de los siguientes enfoques:

El asesino de las vibraciones: 3 secretos de ingeniería

Diseños optimizados para la topología

En el diseño de componentes, utilizamos Tecnología de simulación de Altair para identificar concentraciones de tensiones en soportes y soportes.

Al predecir la respuesta de vibración a través del modelado de elementos finitos, nuestro soporte del sensor de freno rediseñado ahora resiste Vibración de 20G (aumentado desde 8G).

Esta metodología nos permite identificar de forma proactiva posibles puntos de falla que pasarían desapercibidos en los procesos de diseño tradicionales.

Materiales resistentes a la fatiga

La selección de materiales es crucial para resistir la fatiga por vibración. Empleamos:

- Aleación de aluminio 6061-T6:Ofertas 35% mayor resistencia a la fatiga que el aluminio 6061 estándar

- Estampado de precisión:Logra Tolerancia de ±0,05 mm en las servoprensas AMADA, evitando microfisuras

- Acero de alta resistencia:El grado HRC 45 proporciona un soporte estructural superior

La frecuencia natural y los modos de vibración de las estructuras metálicas son funciones de su masa y rigidez, lo que hace esencial la selección adecuada del material.

Integración de amortiguación

- Ranuras de elastómero cortadas con láser: Absorbe la resonancia dañina, reduciendo la transmisión de vibraciones a los sensores.

- Soportes aislados eléctricamente:Evitar interferencias EMI en los recintos ADAS

Aplicando condiciones de contorno adecuadas, podemos aislar áreas críticas y seleccionar frecuencias de prueba para excitar los modos característicos deseados.

Ventaja de velocidad para las empresas emergentes de vehículos eléctricos

En el competitivo mercado de vehículos eléctricos, El tiempo de comercialización se correlaciona directamente con la participación de mercadoAyudamos a nuestros clientes a acelerar el desarrollo de sus productos mediante:

- Taller de herramientas y matrices de 15 días:Matrices de estampación progresiva para necesidades de producción de gran volumen

- Del prototipo a la producción:La misma prensa AMADA RG-100 maneja Muestras de 5 piezas y lotes de 50.000 unidades

- Tratamiento de superficies: Recubrimiento electrolítico, recubrimiento de zinc-níquel para protección contra la corrosión

Capacidades de grado automotriz

Nuestras capacidades cumplen con los estándares automotrices más estrictos:

- Tolerancia: ±0,1 mm para piezas estampadas

- Materiales:Acero de alta resistencia HRC 45, Al 6061-T6, materiales de blindaje EMI de cobre-níquel

- Cumplimiento: IATF 16949-procesos listos

Soportes de sensor de chapa metálica de Vanmodel Pasó pruebas de vibración y niebla salina de 1.000 horas en el primer intento—ahorrando clientes $250.000 en costos de reelaboración de validación.

Conclusión

En los sectores de los vehículos eléctricos y la conducción autónoma, todos los componentes deben ser fiables. Fatiga por vibración No es una idea de último momento, sino un desafío que debe abordarse desde la etapa inicial de diseño.

Combinando optimización de topología, materiales cuidadosamente seleccionados, y tecnologías de amortiguación innovadorasNos aseguramos de que los soportes LiDAR y otros componentes críticos mantengan su integridad y funcionalidad incluso en las condiciones de carretera más exigentes.

Vanmodel Sheet Metal: soluciones de chapa metálica de precisión para la industria automotriz

Socio de confianza de los proveedores de BMW, Tesla y BYD

Detenga las fallas por vibración ahora

Solicite un informe gratuito de simulación de vibraciones para su diseño