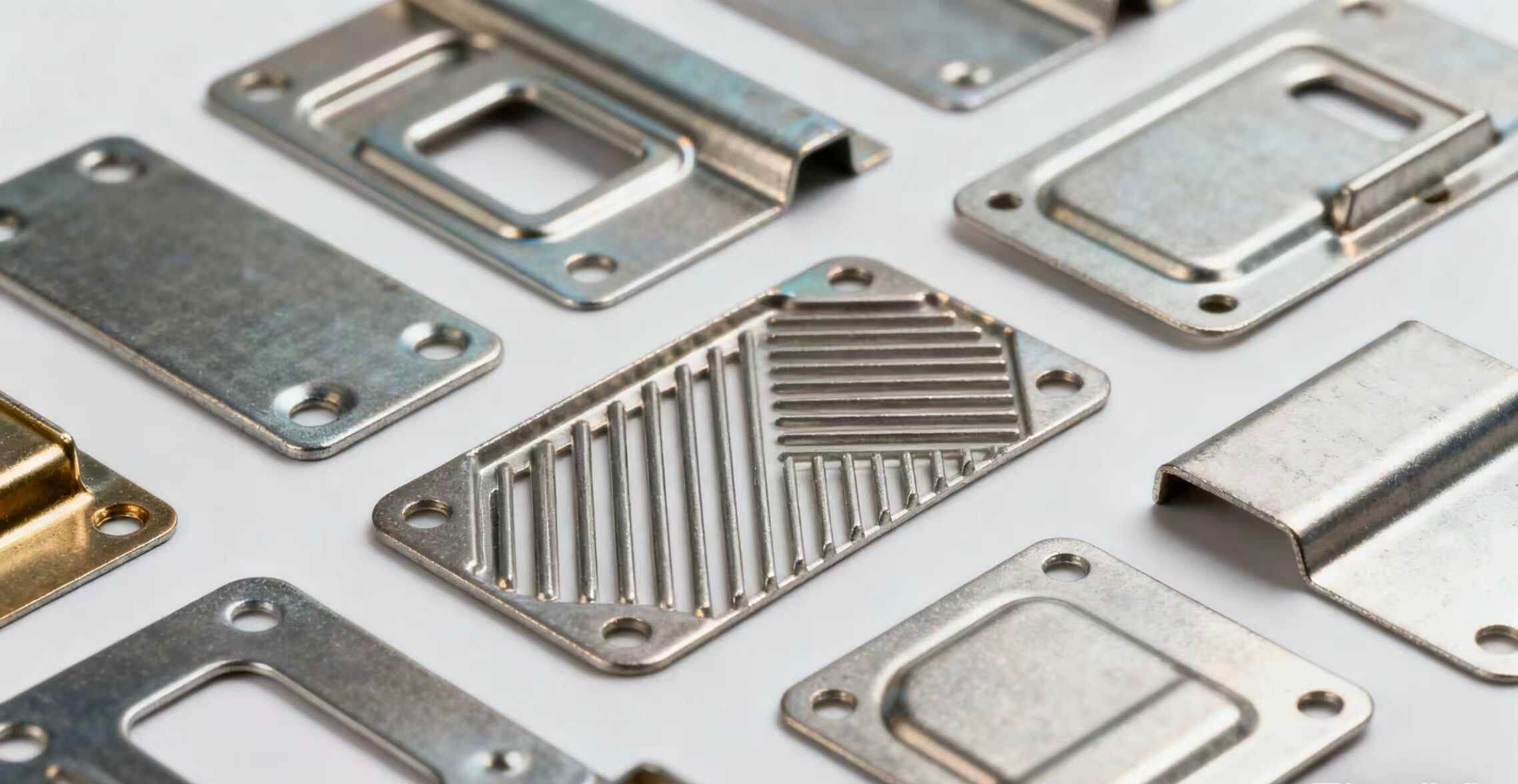

Гибкое сочетание стали и алюминия при штамповке металла по индивидуальному заказу.

В области высокоточной обработки металла штамповка стала незаменимым методом обработки для многих отраслей благодаря своей высокой адаптивности и точности. Как ключевая отрасль этой сферы, высокоточная штамповка металла предъявляет еще более высокие требования к выбору и сочетанию материалов. Поэтому прочность стали и легкость алюминия образуют взаимодополняющее «золотое сочетание» в процессе штамповки металла. Это сочетание не только отвечает требованиям к производительности в сложных условиях эксплуатации, но и соответствует тенденции к снижению веса, закладывая прочную основу для повышения качества деталей, изготовленных методом высокоточной штамповки металла. Будь то автомобильные компоненты, электронные детали или оборудование для энергетики, эта стратегия подбора материалов демонстрирует высокую ценность в производстве штампованных металлических изделий, способствуя непрерывному развитию высокоточной металлообрабатывающей промышленности.

I. Логика выбора материалов для штамповки металла на заказ: почему стоит сосредоточиться на стали и алюминии?

В практике штамповки металла на заказ выбор материала напрямую определяет характеристики, стоимость и срок службы штампованных металлических деталей. Сталь и алюминий стали основными материалами для сочетания благодаря их идеальной взаимодополняемости по физическим свойствам и хорошей адаптации к процессу прецизионной штамповки металла.

Сталь обладает высокой прочностью, ударной вязкостью и превосходной усталостной стойкостью, что позволяет ей хорошо проявлять себя в условиях больших нагрузок и сложных напряжений. Например, при штамповке металлических деталей для автомобильных шасси структурная стабильность стали играет важную роль. Алюминий, с другой стороны, благодаря таким преимуществам, как низкая плотность, хорошая теплопроводность и коррозионная стойкость, является идеальным выбором для снижения веса. Особенно в штамповке металлических деталей электромобилей применение алюминия эффективно снижает вес автомобиля и увеличивает запас хода батареи.

Для высокоточной штамповки металла на заказ решающее значение имеют однородность и технологичность материалов. Жесткость стали предотвращает деформацию во время прецизионной штамповки металла, обеспечивая точность размеров в массовом производстве; хорошая пластичность алюминия позволяет ему адаптироваться к сложным процессам штамповки, легко создавая конструктивные решения, такие как тонкие стенки и специальные формы. Как подчеркивается в статье Индивидуальная штамповка металла для высокой точности: решение проблем штамповки металлических деталей электромобилейНаучно обоснованный подбор материалов является необходимым условием для высокоточной штамповки — концепция, которая в полной мере отражена в сочетании стали и алюминия.

Кроме того, с экономической точки зрения производства штампованных металлических изделий, сталь и алюминий обладают значительными запасами, контролируемыми затратами на закупку и высокими показателями переработки, что соответствует потребностям современного производства в области экологичного развития. Эта экономически выгодная характеристика еще больше укрепляет их ключевые позиции в сфере штамповки металла на заказ и повышает конкурентоспособность прецизионных штампованных металлических деталей на рынке.

II. Стратегии подбора стали и алюминия для прецизионной штамповки металлов: точная адаптация в зависимости от потребностей.

К прецизионной штамповке металла предъявляются гораздо более высокие требования к подбору материала, чем к обычным процессам штамповки, поэтому необходимо индивидуально подбирать схему подбора материала в зависимости от конкретных условий применения. В рамках услуг по штамповке металла на заказ инженеры обычно проектируют коэффициент сопряжения и способ соединения стали и алюминия, исходя из трех параметров — уровня нагрузки, условий окружающей среды и требований к легкости, — чтобы гарантировать, что детали, изготовленные методом штамповки, соответствуют как эксплуатационным характеристикам, так и технологическим требованиям.

В условиях высоких нагрузок

Например, при штамповке металлических деталей для строительной техники мы используем сталь для основной конструкции, а алюминий — для вспомогательных компонентов в ненагруженных частях. Конкретный пример — это сочетание несущих кронштейнов со штампованными деталями корпуса из алюминиевого сплава. Такое сочетание позволяет использовать преимущества стали в плане несущей способности, одновременно снижая общий вес за счет алюминия. В прецизионной штамповке металла такое сочетание стали и алюминия требует точной конструкции пресс-формы. Конструкция в основном используется для контроля соответствия между двумя материалами и предотвращения концентрации напряжений. И именно этот точный контроль конструкции пресс-формы является ключевым техническим моментом в услугах по изготовлению прецизионных металлических штампованных деталей на заказ.

В областях, где предъявляются высокие требования к легкости конструкции.

При штамповке корпусов аккумуляторных батарей для электромобилей доля алюминия значительно увеличивается. Сталь усиливает ключевые точки приложения нагрузки.

Благодаря специальной штамповке металла, листы из алюминиевого сплава превращаются в корпуса со сложной структурой полостей. В зоны, подверженные ударам, встраиваются листы холоднокатаной высокопрочной стали. Таким образом, формируется композитная конструкция на основе алюминия с добавлением стали.

Данная схема отвечает требованиям к легкости металлических деталей, изготавливаемых методом штамповки для электромобилей. Она также обеспечивает структурную безопасность аккумуляторных батарей. Схема демонстрирует точный контроль свойств материала при высокоточной штамповке металла.

В области высокоточной штамповки металла для электронной промышленности.

Сочетание стали и алюминия в большей степени направлено на баланс проводимости и прочности конструкции. Например, при штамповке разъемов в качестве основы контактных выводов используется нержавеющая сталь, а на поверхность наносится алюминиевая фольга для оптимизации проводимости. Такое сочетание позволяет создавать прецизионные металлические штампованные детали, отвечающие как механическим, так и электрическим требованиям, что является типичным примером штамповки металла на заказ для высокоточных применений.

III. Оптимизация процесса штамповки металла по индивидуальному заказу: достижение результата «1+1>2» при работе со сталью и алюминием.

Для эффективной интеграции стали и алюминия в процессы штамповки металла на заказ необходимы две вещи. Крайне важны научные стратегии подбора материалов. Ещё более критична непрерывная оптимизация процесса высокоточной штамповки металла.

Конструкция пресс-формы, настройка параметров штамповки и обработка поверхности — все это имеет значение. Каждое звено влияет на прочность сцепления двух материалов. Это определяет конечное качество штампованных металлических изделий.

Оптимизация конструкции пресс-формы

При проектировании пресс-формы необходимо учитывать разницу в твердости стали и алюминия. Необходимо установить разные углы зазоров и кромки.

Сталь обладает высокой твердостью. Поэтому кромки пресс-форм должны обладать повышенной износостойкостью. Зазоры контролируются при толщине материала от 51 до 81 тонны на 3 тонны.

Алюминий обладает хорошей пластичностью. Зазоры по кромкам можно уменьшить до 3%-5%. Это позволяет избежать образования заусенцев.

Именно эта усовершенствованная конструкция отличает прецизионную штамповку металла от обычной штамповки. Она основана на принципе «адаптивности процесса». Как выбрать завод по производству прецизионных листовых металлов? Ключевые моменты здесь

При штамповке композитных деталей пресс-формы должны учитывать разницу в упругом восстановлении. Предварительная деформация компенсирует напряжение. Это обеспечивает точность размеров деталей, изготовленных методом штамповки из металла.

Настройка параметров штамповки

Динамическая регулировка параметров штамповки имеет решающее значение. Для штамповки стали требуется более высокое давление и более низкая скорость. Это обеспечивает полное формование.

При штамповке алюминия можно использовать более высокие скорости. Это повышает эффективность и предотвращает растрескивание материала из-за чрезмерного давления.

Большинство современных производителей штампованного металла используют интеллектуальные системы управления. Эти системы корректируют параметры в режиме реального времени в зависимости от комбинации материалов. Это делает высокоточную штамповку металла более стабильной и эффективной.

Улучшение обработки поверхности

Обработка поверхности повышает надежность подбора материалов. Например, мы оцинковываем сталь для защиты от коррозии и анодируем алюминий.

Эти методы обработки повышают коррозионную стойкость. Они также создают лучшие условия для соединения двух материалов. Сварка и клепка упрощаются.

Сотрудничество с обрабатывающим оборудованием

Сочетание высокоточной штамповки металла и высокоточной механической обработки металла расширяет возможности. Для сложных деталей, изготовленных на заказ методом штамповки, штамповка завершает предварительную формовку. Затем механическая обработка обеспечивает необходимую точность.

Это позволяет сохранить преимущества обоих материалов. Кроме того, это отвечает более высоким требованиям к точности. Это соответствует основной точке зрения в Сотрудничество между прецизионной обработкой металлов и штамповкой

IV. Типичные сценарии применения: Практическая ценность подбора стали и алюминия.

В различных отраслях промышленности, где требуются изделия из металла, изготовленные методом штамповки на заказ, схемы подбора стали и алюминия демонстрируют разнообразные характеристики, но их основная логика остается неизменной: «соответствие свойств материала потребностям применения». Эта логика стимулирует непрерывные инновации на таких предприятиях, как компания Precision Metal Products Private Limited.

Транспортные средства на новых источниках энергии: малый вес и безопасность.

В автомобильной промышленности, особенно в секторе электромобилей, двойные требования к легкости и безопасности при штамповке металлических деталей электромобилей сделали сочетание стали и алюминия распространенным явлением. Каркасы кузовов автомобилей формируются путем штамповки высокопрочной стали для обеспечения безопасности при столкновении; такие детали, как двери и капоты, штампуются из алюминиевого сплава для снижения общего веса автомобиля. В процессе штамповки металла по индивидуальному заказу технология лазерной сварки обеспечивает бесшовное соединение двух материалов, удовлетворяя как требованиям точности штамповки металла, так и улучшая общие характеристики кузова автомобиля. Статистика показывает, что электромобили, использующие эту схему, могут снизить вес кузова на 151-201 тонну и увеличить запас хода батареи более чем на 101 тонну, что в полной мере демонстрирует экономическую ценность сочетания материалов.

Электронная связь: миниатюризация и теплоотвод

В электронной коммуникационной промышленности при изготовлении деталей методом прецизионной штамповки металла больше внимания уделяется миниатюризации и теплопроводности. Например, при изготовлении металлических средних рамок для мобильных телефонов мы используем нержавеющую сталь в качестве основного корпуса для обеспечения прочности и ударопрочности; также мы штампуем внутренние радиаторы из алюминиевого сплава для быстрого рассеивания тепла, выделяемого микросхемами. Такое сочетание «сталь-алюминий» обеспечивает прецизионную формовку с помощью технологии микроштамповки в прецизионной штамповке металла, при этом допуски по размерам деталей контролируются в пределах ±0,01 мм, что отвечает потребностям миниатюризации электронных устройств. В то же время, применение радиаторов из алюминиевого сплава снижает рабочую температуру устройства на 5-8℃, повышая стабильность и срок службы изделия.

Промышленное оборудование: коррозионная стойкость и несущая способность

В области промышленного оборудования к штамповке металла предъявляются высокие требования к коррозионной стойкости материала и несущей способности. Например, при штамповке комплектующих для химического оборудования в качестве основной конструкции используется оцинкованная сталь, устойчивая к эрозии под воздействием химических сред; соединительные детали также штампуются из алюминиевого сплава для снижения общего веса оборудования. В процессе штамповки металла на заказ обработка поверхности пассивацией дополнительно повышает коррозионную стойкость, продлевая срок службы штампованных металлических деталей в суровых условиях до 5-8 лет — значительно дольше, чем у деталей из одного материала. Кроме того, как упоминалось в статье, Индивидуальная штамповка металла для высокой точности: решение проблем штамповки металлических деталей электромобилейРазумный подбор материалов может значительно снизить затраты на техническое обслуживание оборудования, что особенно важно в промышленных условиях.

V. Контроль качества при штамповке металла на заказ: управление качеством после подбора материалов.

Сочетание стали и алюминия обеспечивает преимущества в производительности при штамповке металла на заказ. Но это также создает более сложные задачи контроля качества.

В высокоточной штамповке металла необходима система контроля качества на всех этапах процесса. Нельзя игнорировать ни одно звено — от входного контроля материала до поставки готовой продукции. Это ключевое требование к высокоточному производству металла.

Контроль качества поступающих материалов

Входной контроль качества материала — это первая линия защиты. Для стали необходимо провести три ключевых испытания: прочность на растяжение, предел текучести и относительное удлинение. Это гарантирует соответствие требованиям точной штамповки металла.

При проверке алюминия основные параметры контроля — чистота, твердость и качество поверхности. Это предотвращает образование трещин при штамповке из-за избытка примесей.

Необходимо проверить стабильность партий обоих материалов. Это позволяет избежать колебаний свойств материалов и обеспечивает однородность штампованных металлических деталей.

Многие компании, занимающиеся высокоточным металлообработкой, используют прецизионное оборудование. Например, спектрометры позволяют быстро определять свойства материалов.

Онлайн-контроль в процессе производства

Контроль качества в процессе штамповки имеет решающее значение. Системы визуального контроля отслеживают две ключевые точки: точность размеров штампованных металлических деталей и наличие дефектов поверхности.

Параметры штамповки корректируются оперативно. Это предотвращает массовое производство бракованной продукции.

Для композитных штампованных деталей необходимо проверить прочность соединения. Используются испытания на растяжение и усталость. Это обеспечивает надежность соединительных элементов.

Как подчеркивается в Три ключевых пункта контроля качества в производстве прецизионных металлоконструкцийКонтроль качества на производственных процессах снижает затраты. Это особенно важно для штамповки металлических изделий из стали и алюминия по индивидуальному заказу.

Контроль качества готовой продукции

Тщательная проверка перед отгрузкой является окончательной гарантией. В первую очередь проводится стандартная проверка размеров и внешнего вида.

В зависимости от сценариев применения добавляются специальные испытания. Например, автомобильные компоненты нуждаются в испытаниях на ударопрочность. Электронные компоненты — в испытаниях на проводимость.

Проверена устойчивость прецизионных металлических штампованных деталей к воздействию окружающей среды. Они должны стабильно работать в суровых условиях, включая высокие/низкие температуры, влажность и коррозию.

Полный контроль качества на всех этапах производства позволяет максимально эффективно сочетать сталь и алюминий. Это обеспечивает клиентам высококачественные услуги по прецизионной штамповке металла на заказ.

VI. Заключение: Развитие технологии штамповки металла на заказ посредством инноваций в материалах.

Гибкое сочетание стали и алюминия не только решает многие технические проблемы в области штамповки металла на заказ, но и эффективно способствует модернизации отрасли прецизионной штамповки металла.

Между тем, по мере быстрого роста новых энергетических, электронных и автомобильных отраслей промышленности, рыночные требования постоянно меняются — для деталей, изготовленных методом высокоточной штамповки металла, теперь требуются более разнообразные и сложные конструкции.

В ответ на эти изменения схемы сочетания стали и алюминия будут продолжать совершенствоваться. Например, технологии композитных материалов могут еще больше повысить эксплуатационные характеристики продукции, а их сочетание с высокоточной обработкой листового металла позволяет создавать более сложные конструктивные решения.

В этих постоянно меняющихся условиях производители штампованного металла должны проявлять инициативу: им необходимо постоянно совершенствовать свои технологические возможности, углублять понимание свойств материалов и, в конечном итоге, предоставлять более точные и индивидуальные услуги по штамповке металла.

Если вам необходимы профессиональные услуги по прецизионной штамповке металла на заказ, свяжитесь с компанией Vanmodel Sheet Metal сегодня. Мы поможем вам подобрать оптимальное сочетание стали и алюминия, а благодаря нашему богатому опыту работы в отрасли и передовым техническим возможностям мы стремимся предоставлять высококачественные решения по прецизионной штамповке металла, отвечающие вашим конкретным потребностям.